ファイツ!!

● 2020.6 出版

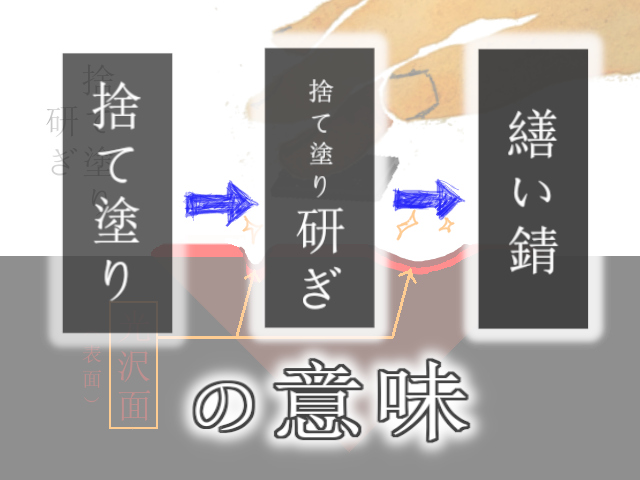

【”捨て塗り→繕い錆”をやる理由】

金継ぎ図書館的な考え

「錆付け→錆研ぎ」では修正しきれなかった「わずかな凹み」などを、

⇩

一度、「漆を塗り→研ぐ」ことで、可視化させ、(←捨て塗り/研ぎ)

⇩

そこを錆漆でピンポイントに修正する(繕い錆)

「捨て塗り」=「漆塗り」なのですが、「通常の漆塗り」とは目的が違います。

「わずかな凹みを見つけ出すことを目的にした漆塗り」と、金継ぎ図書館では考えています。

市販の金継ぎ本の手順

市販の金継ぎ本では「錆漆研ぎ」の後の手順として…

![]()

| 下地作り |

①「錆漆付け」→「錆研ぎ」 |

| 塗り |

②「漆塗り」→「漆研ぎ」 |

| 蒔絵 |

③「蒔絵(地塗り→粉入れ)」 |

という手順が記されています。

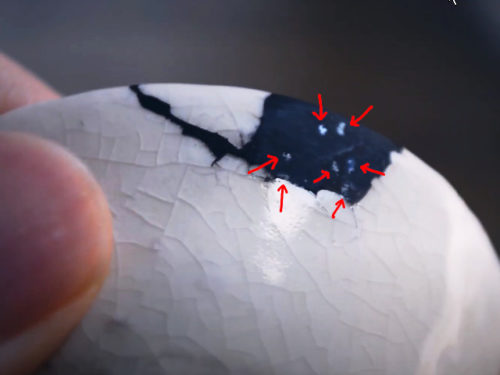

が、実際のところ「漆を塗って→研いだ時」に初めて見つかる「凹みや小さなピンホール」が多いのです。

「錆付け→錆研ぎ」を3回、4回と頑張っておこなったとしても、やっぱり↑こんな感じに「薄っすらとした凹み」や「ピンホール」が見つかることがすごく多いのです。

そしてこれらの「凹み/ピンホール」というのは、「漆の塗り重ね」で埋めようとすると4回、5回と塗り重ねないといけなかったりする場合が多く、そうなると「錆漆で埋めた」方が効率的だということになります。

金継ぎ図書館の手順

市販の金継ぎ本には「捨て塗り」とか「繕い錆」とか書いてないのですが、どのみち綺麗に仕上げたかったら、やることになる作業なので、金継ぎ図書館ではあらかじめ「作業工程」として明記することにしています。

ということで

● 金継ぎ図書館では「錆漆研ぎ」の後の手順として……

![]()

| 下地作り |

①「錆漆付け」→「錆研ぎ」 |

|

②「捨て塗り(漆塗り1回目)」 |

|

|

③「繕い錆」→「繕い錆研ぎ」 |

|

| 塗り |

④「下塗り(漆塗り2回目)」 |

|

⑤「中塗り(漆塗り3回目)」 |

|

| 蒔絵 |

⑥「蒔絵(地塗り→粉入れ)」 |

「①錆漆付け~③繕い錆研ぎ」までが「下地作業」で、「④」からが「塗り作業」と考えてください。

「下地作業」とは漆を塗る「ベース」となる形を作る作業のことです。

「②」に「漆を塗る作業(捨て塗り)」が入っていますが、これは「通常の漆塗り」(=漆を塗り重ねて表面の肌を綺麗にしていくための塗り)ではなく、飽くまで「ベースとなる下地の形の精度を上げるための塗り」です。

【“捨て塗り&研ぎ”の考え方】

※ 上記での説明と重複する箇所があります。ご了承ください。

“捨て塗り&研ぎ”の目的

「捨て塗り&捨て塗り研ぎ」とは…

…と、金継ぎ図書館では考えています。

「捨て塗り」=「漆塗り」なのですが、「通常の漆塗り」とは目的が違います。

「わずかな凹みを見つけ出すことをメインの目的にした漆塗り」と、金継ぎ図書館では考えています。

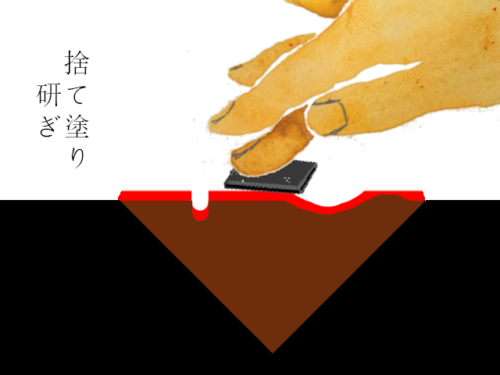

“捨て塗り&研ぎ”の構造

簡単にではありますが、金継ぎ図書館的な理解の仕方を解説させていただきます。

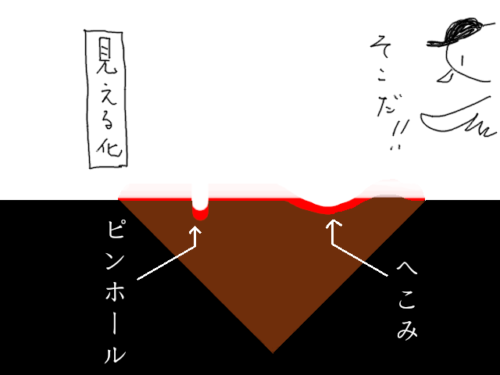

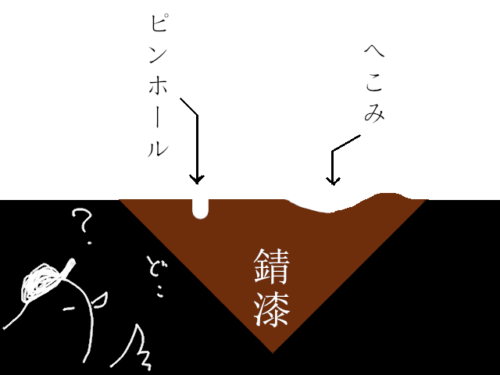

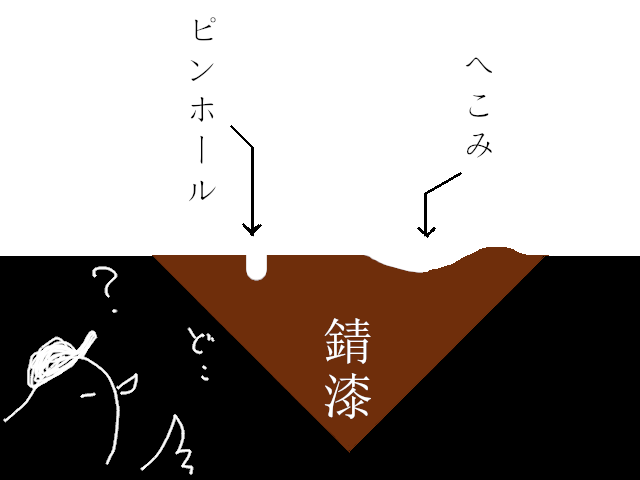

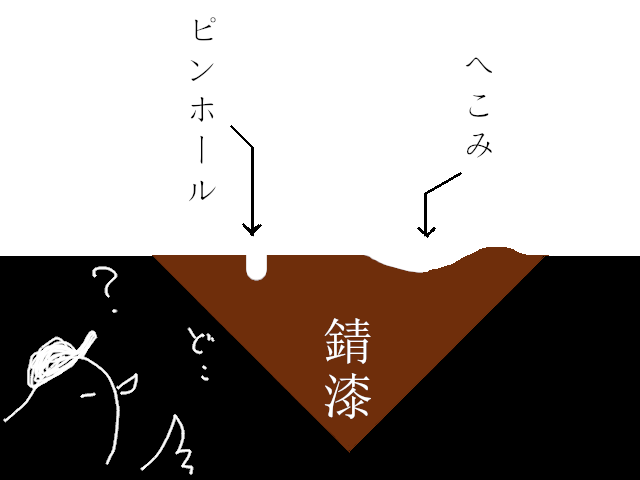

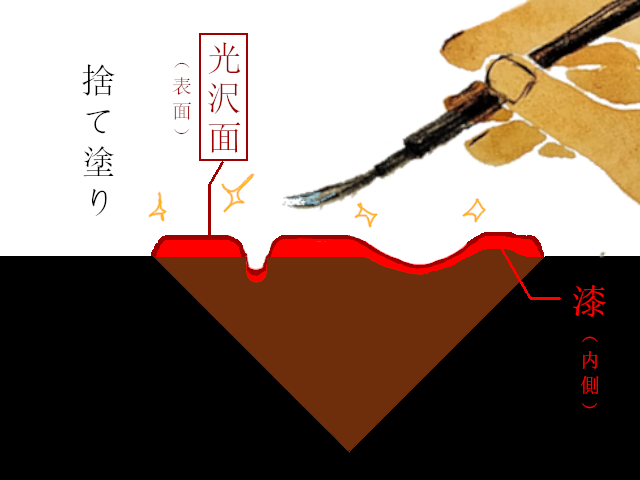

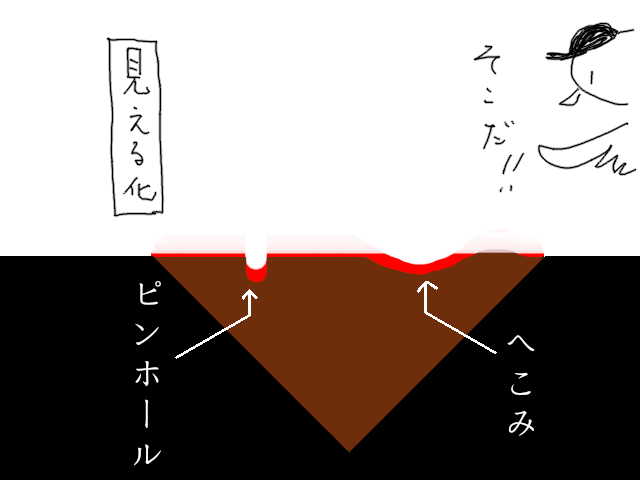

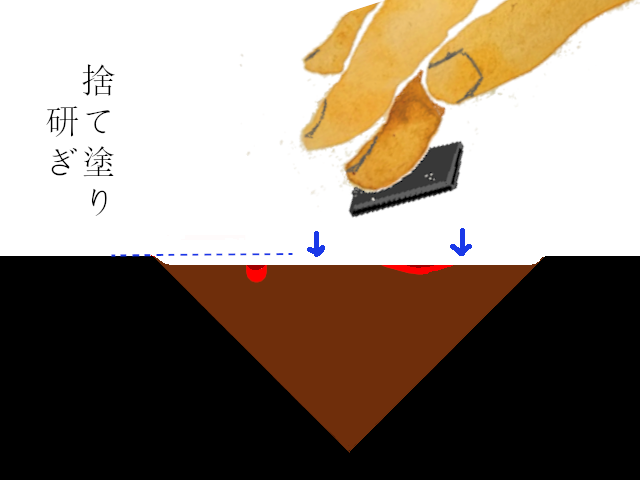

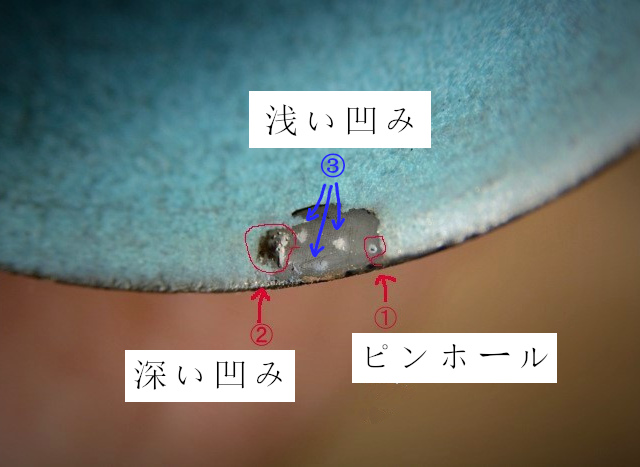

■ 実は「凹み/ピンホール」がある!

錆研ぎが終わった段階で、自分では「おっしゃ!!完全フラットな面を作ったで!」…と思っても、実は微妙なへこみとか、ピンホールがあるものなのです(T_T)

↑こんな感じに「凹み/ピンホール」が存在しています。

でも、それが微妙過ぎて錆研ぎ段階では認識できないことも多いです。

この微妙な歪みですが、この段階では認識できない程なのですが、それをそのままにして仕上げてしまうと…

- 「目立つ歪み」として見えてきてしまったり

- 「研ぎ破り」の原因になったり

…などとトラブルの原因になることがあります。

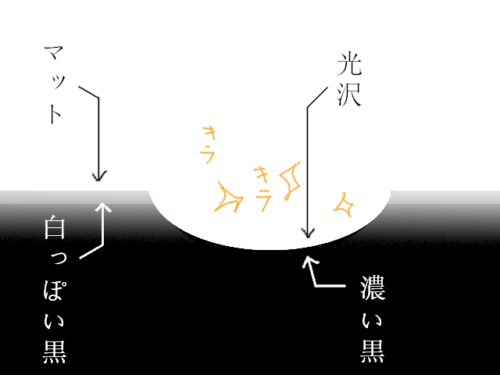

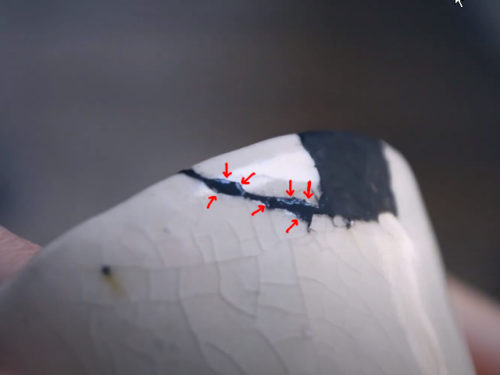

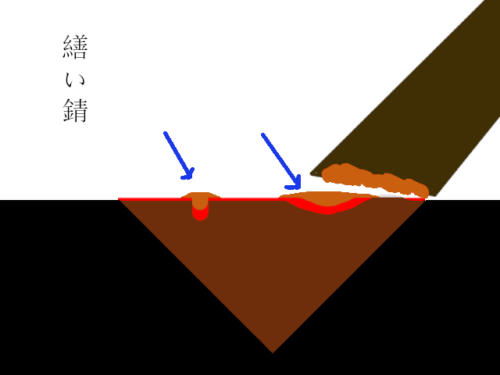

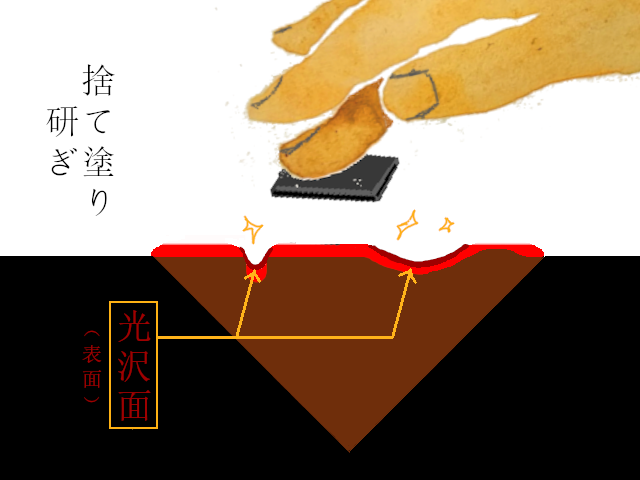

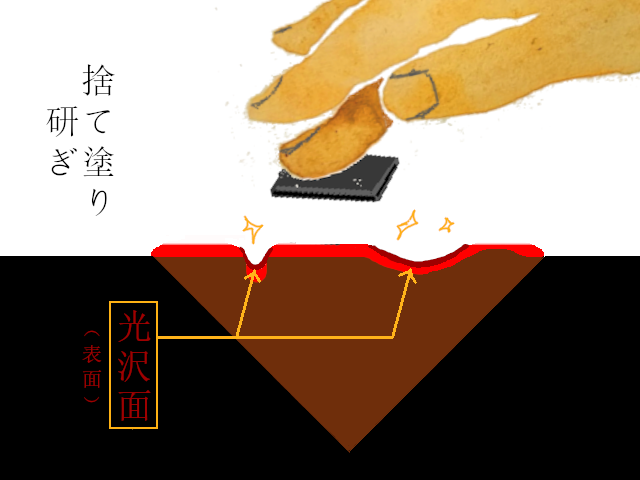

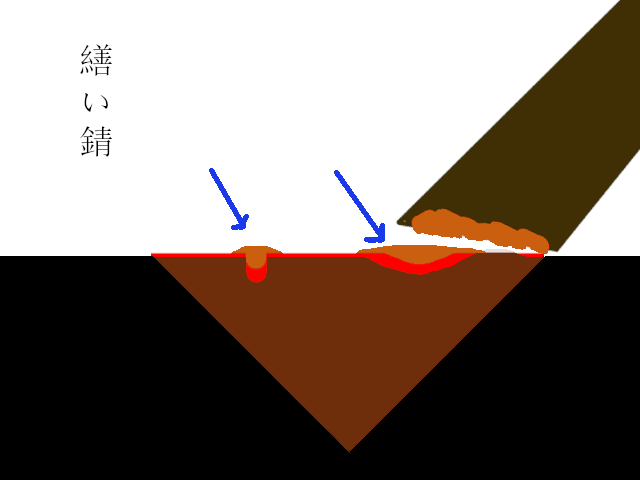

■ 塗って研いで可視化させる

錆漆の段階では視認しずらかったわずかな歪みも、「漆を塗って→研ぐ」ことによって一発で発見しやすくなります。

漆を塗って、乾いた表面というのはきらきらと光ってます。

(光を反射します)

そして、その「光っている漆の表面」を研いでいくと…

- 研がれたところは→マットになり(艶が消え、白っちゃける)

- 研がれていないところ→キラキラ(光を反射し)、色が濃く見える

…という状態になります。

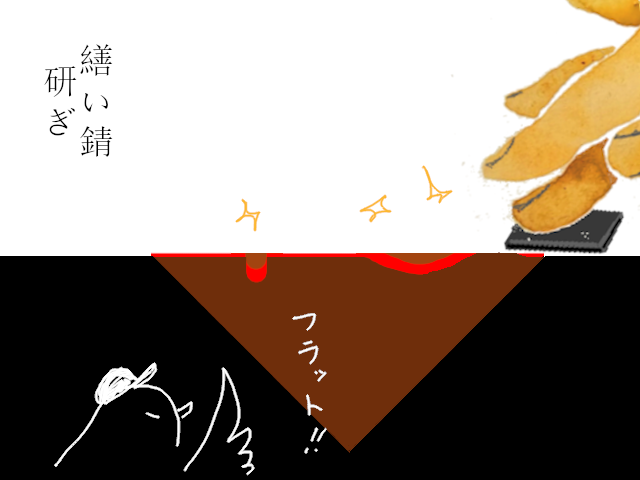

↓これが研ぎの「途中段階」です。

- 漆が「マットな黒色」に見えている部分はすでに研ぎが当たってます。

- 漆がテカテカしている部分はまだ研ぎが当たっていません。(①部分)

- 黄土色になっている部分は漆を研ぎ破って下の錆漆層が出てきています(②部分)

これをもう少し研ぎ進めていくと…

このように↑判別しやすくなるわけです。

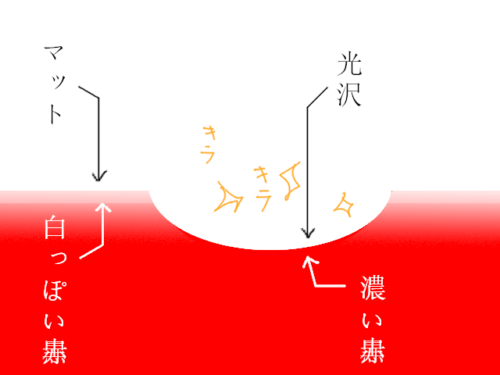

「色が濃く見える」とは…

- 「黒漆」を塗った面なら…

・研がれた面が「グレー」

・研がれていない面が「濃い黒」に見える

- 「赤漆」を塗った面なら…

・研がれた面が「白っちゃけた赤」

・研がれていない面が「濃い赤」に見える

…ということです。

これは「研がれた面」というのはミクロで見ると、肌がちょっとギザギザした感じになって、光を乱反射するので、「白っちゃけて」見えるんじゃないかな?と思います。

ペーパー(または研ぎ炭)が当たっていない個所というのは、つまり「へこみ」や「ピンホール」といった、周りの面よりも奥まっている箇所ということになります。

こうゆうことで、「漆を塗って→研ぐ」ことで、「わずかな凹み/ピンホール」を見つけることができるようになる…というわけです。

【捨て塗りはどこまで研いでいいのか?】

■ 一般的な疑問

「捨て塗り→研ぎ」が「凹み/ピンホール」を見つけ出す作業…ということは何となくご理解いただけたとして、、、

それじゃ、「捨て塗り研ぎ」ってどのくらいまで研いでいいの?という疑問が浮かんできますよね。

あんまり研ぎ過ぎちゃうと、

せっかく塗った漆がなくなっちゃって

意味ないでしょ?

しかも錆漆がどんどん出てきちゃうし~

そもそも「錆漆」って

出てきちゃっていいのかな?

「へこみ」や「ピンホール」がなくなるまで、

しっかりと研いだ方がいいのかな??

それとも適当なところで止めた方がいいのかな?

そうですね。迷うところですよね。

どの金継ぎ本にもこれらに関しての記述がありませんしね。

金継ぎ図書館なりの「基準」を書かせてもらいたいと思います。

■ 捨て塗りの「研ぎ破り」はオッケー◎

「捨て塗り&研ぎ」は「凹み/ピンホール」を見つけるための作業ですので、その目的を最優先とします。

ですので、漆の「研ぎ破り」、全然オッケーです◎

漆の下から錆漆が出てきちゃっても問題なし。

この作業の目的は「漆を残すこと」ではなく「凹み/ピンホール」を可視化させることなので、気にせず研ぎ破ってください。

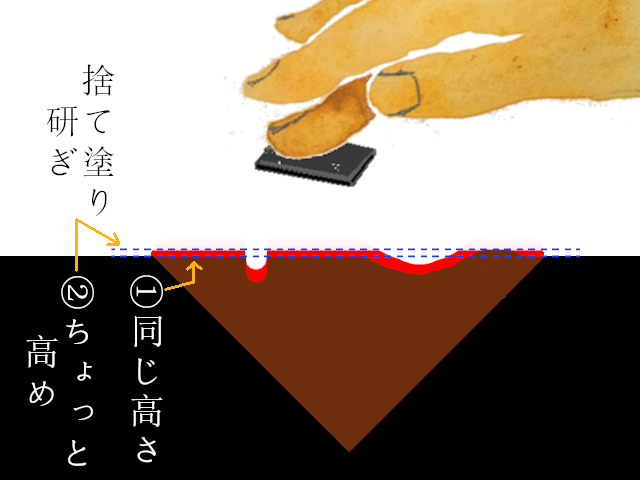

■ どの深さまで研ぐか?

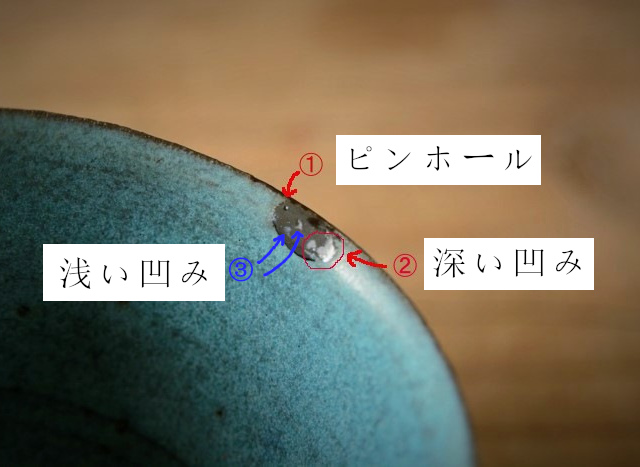

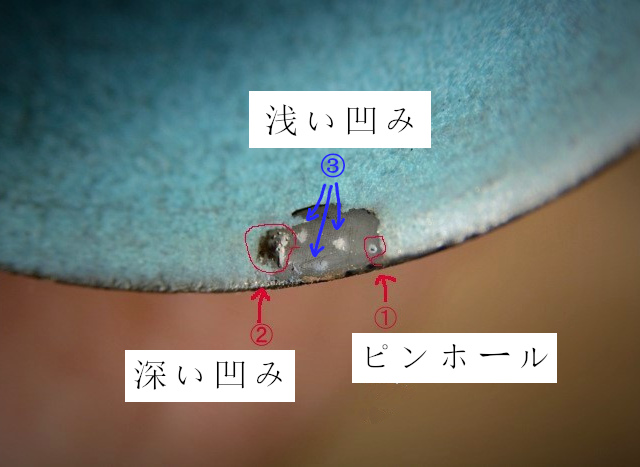

捨て塗りを研いでいくと…

↑このように凹みやピンホールが見えてきたとします。

さて、この後、どのくらいまで研いでいいのか??ですよね。

どしたら

いんですか??

●【凹みの底まで研いだ場合】

「凹み/ピンホール」の底まで(=塗った漆の光沢が無くなるまで)研いだ場合…

場合によっては修理箇所の周りの器の高さよりも低くなってしまいます。

こうなると、この場所全体に錆漆を付け直さなくちゃいけなくなります。

これは「研ぎ過ぎ」な気がしますよね。

じゃあ、どのくらいで止めておいた方がいいのか?

●【器の面位置まで研ぐ】

↑「白く光が反射している箇所」が凹み

理想的には、、

- ① 修理箇所周辺の「器の面と同じ高さ」

- ② もしくは「それよりもほんのちょっと高いくらい」

…まで研ぐのがベターです。

それ以上に深い凹み/ピンホールは残しておいてオッケーです。

最終的な仕上がりのイメージが「フラット気味」の場合は①を選択し、「ふっくら気味」に仕上げたい場合は②を選択すればよろしいかと思います。

【「繕い錆」か?「塗り重ね」か?のジャッジ】

見つかった

「凹み/ピンホール」は

どうすればいいの??

「捨て塗り→繕い錆」の目的は「より精度の高い平滑面」を作ることです。

ですので、見つかった「凹み/ピンホール」は「錆漆」か「漆塗り」で埋めていきます。

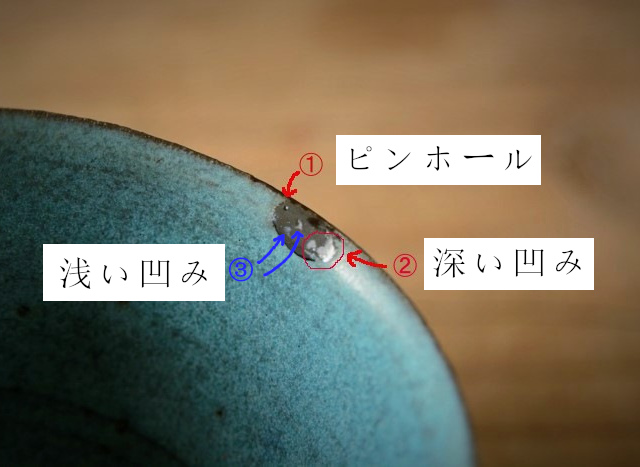

● 「錆」か「塗り」かの判断基準

どちらを選ぶかの判断基準となるのは「凹み/ピンホールの深さ」です。

![]()

「捨て塗り&捨て塗り研ぎ」をすることで、へこみ/ピンホールの場所が特定できると同時に、その傷の深さも「見える化」されているはずです。

その傷の深さによって処置を変えます。

- 漆塗り1回または2回で埋まりそう

→漆の塗り重ねで埋める - 漆塗り2回分よりも深そう

→その箇所だけ錆漆を付けて埋める(繕い錆)

漆を塗り重ねた方が効率がよさそう◎

(錆漆をもう一度、付けるのも嫌だし…)

何となくのイメージだと熊さんのように考えがちだと思います。

けど、実際の経験則からいうと、基本的にはほとんどの場合、「錆漆」を付けた方が効率的だと思います。

「漆の塗り厚」ってホントにわずかなものなのです。

「このくらいの浅い凹みだったら“漆塗り”で埋まるかな?」と思っても、意外と埋まらないことが多いです。

僕の場合、よっぽど浅い凹み以外は錆漆(繕い錆)を付けるようにしています。

↑この画像の①と②くらい深い穴は、「錆漆」を付けた方が間違いなく効率的です。

(②はあからさまですね~)

「③の浅い凹み」←このくらいの凹みでも場合によっては錆漆の方が効率的なケースがあります。

へ~意外!

そんなに浅い凹みでも

錆漆の方が効率的な場合が

多いんだ~

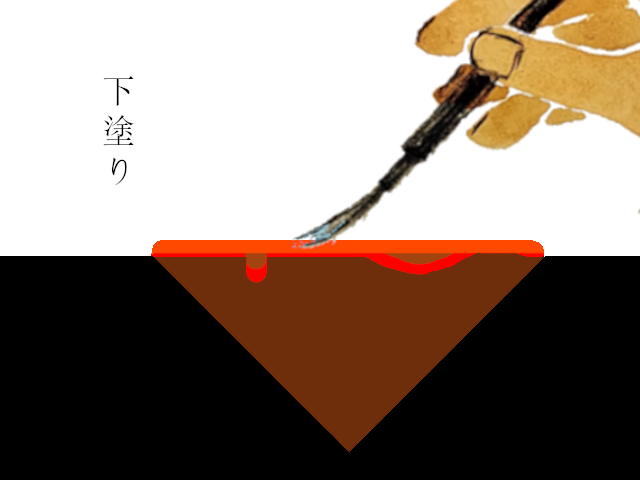

【「繕い錆」で処置する場合】

上記で説明してきたように、捨て塗り研ぎで見つかった「凹み/ピンホール」は基本的には「錆漆で埋めていく」方がいいと思います。

錆漆を付ける場合は付けベラ(小さいヘラ)を使って、ピンポイントに錆漆で埋めます。

※ 少し周辺にも錆漆がはみ出します。

![]()

凹みやピンホールの「擦切りか、それよりも“ちょい多目”くらい」に錆漆を盛ります。

![]()

修理箇所「全体」ではなく、凹み/ピンホールをピンポイントで埋めていきます。

錆漆を付けた後、ヘラを上下左右に通して、凹み/ピンホールにしっかりと詰め込むようにします。

錆漆を盛り過ぎると、乾いた後の研ぎ作業が面倒になるので、「ジャストよりもほんのちょい厚め」くらいを心掛けてください。

錆漆が乾いたら耐水ペーパーか駿河炭で研ぎます。

繕い錆を研ぎ終わった時点で、かなりの平滑精度が出ているはずです◎

● 器は違いますが、参考になりそうな「繕い錆作業」の動画です↓![]()

7:10~から再生

![]()

3:00~4:00まで再生