ファイツ!!

2020.5 全面リニューアル済み

artist 韓国人作家さんの器

超・初心者向け

難易度:

使用粉:真鍮粉(金色の金属粉)

仕上げ:簡単・お手軽

今回のシリーズはあまり「完成度の高さ」にこだわらずに、「そこそこ」に仕上げます◎

※ 口元が欠けたお椀の「伝統的な金継ぎ修理」のやり方を説明していきます。

今回は金継ぎの工程のうち〈錆漆(1回目)削る/研ぐ~錆漆で埋める(2回目)まで〉のやり方を解説していきます。

金継ぎ修理を始めるその前に…

本物の漆を使った修理方法ですので「かぶれる」可能性があります。

※ 万が一、漆が肌に付いた場合はすぐに「油(サラダ油など)」でよく洗って下さい。

油?? そうです。「油」をつけ、ゴシゴシ漆を洗い落としてください。その後、その油を石けんや中性洗剤で洗い流してください。

※ もし、かぶれてしまい、それがひどくなるようでしたら、医者に行って処方してもらってください。

【道具・材料と購入先を見る】↓

作業を始めるにあたって、まずは装備を…

金継ぎでは本漆を使うので「ディフェンシブ」に行きましょう。

ゴム手袋は必需品です◎ 漆をなめちゃいけません◎

※ 作業後、油分多めのクリームを手、腕など、肌が露出していたところ(夏場は脚・足にも)に塗っておくと、カブレにくかった…というコメントをいただきました。

(塗り忘れたときは、毎回、痒くなった…そうです)

気になる方はやってみてください◎

注意:

修理箇所に油分をつけてしまうと、その箇所だけ漆が乾かなくなります。(手脂でも乾かなくなります)

ご注意ください!

※ 修理箇所に油分が付いてしまった場合は、エタノールで入念に拭きあげるか、台所用中性洗剤で洗えば大丈夫です◎

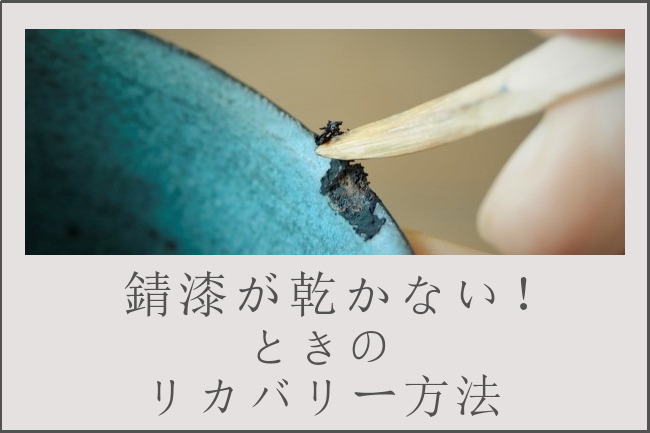

錆漆が乾かなかった場合

万が一ですが…

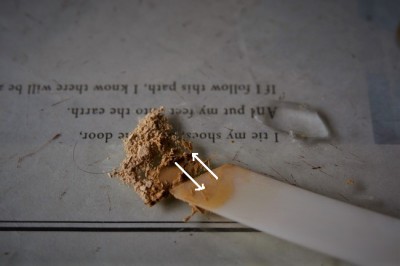

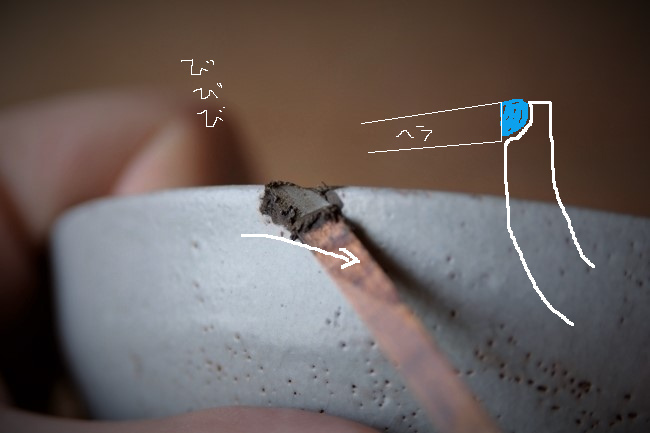

・こんな感じ↑に錆漆の表面が「シワシワ」になった場合

・3日経って、「表面は乾いているようなんだけど、爪で押すとちょっと柔らかい感じがする…」といった場合

基本的には錆漆を除去して、やり直した方がいいです。

こちらのページを参考にしてください↓

【錆漆(1回目)を削る】

錆漆が乾いたら削り作業に入ります。

作業の目的

欠けた箇所を埋めるにはまだ「盛り足りていない」ので、この後もう一度、錆漆を付けます。

その際に

・ヘラ付け作業がやりやすいように「出っ張っている錆漆」を削ったり

・「余分な錆漆」は削ってある程度きれいに成形

しておきます。

この後、もう一度、錆付けをすると形が崩れてしまいますので、この段階では「そこそこの精度で成形」しておけばオッケーです。

錆漆が乾いたか?の確認

錆漆は通常1日でしっかりと乾きます。

(条件がいいと5、6時間で削れる硬度になります)

「時間」以外で乾きのチェックをするやり方ですが、こんな感じ↓で判断してください。

| 【乾いた】 |

「カリカリ」している。焼けた食パンみたいに。 |

| 【乾いていない】 |

「しっとり」している |

![]()

(6:35~7:00まで再生)

しっかりと乾いている場合、「カリカリ」っとして、爪や棒で引っ掻くと引っ掻いた場所が「白く」線が残ります。それから強く押しても「弾力」を感じません。

※ 万が一、錆漆が乾いていない場合は…

・湿度をかなり高めにした場所に置いて1週間程待つ

・錆漆を取り除いて、やり直す

…上記のいずれかを選択してください。

※ 1週間待ってもあまり硬化していなかった場合は、錆漆を除去してやり直す。

※ 2~3日経っても乾かなかった錆漆は乾くのにすごく時間がかかります。

しばらく待っても、乾かない場合もあります。さらには乾いても「強度が極端に低い」場合もあります。

「やり直し」た方が断然、効率的だし、強度的にも安心できます。基本的にはやり直しをおススメします

やり直す場合はこちらのページ↓を参考にしてください。

〈使う道具/材料〉

道具: 下記の道具のいずれか、もしくは複数が用意できると作業がしやすくなります。

①〈平丸〉の彫刻刀

②〈平〉の彫刻刀

③〈カーブ刃〉のカッター

④ 普通のカッター(大)

※ その他、本漆金継ぎで使うおススメの道具・材料の一覧(購入先も)を↓こちらのページにまとめました。

▸ 本漆金継ぎで使う道具・材料ページ

★ ベストな組み合わせは「①〈平丸〉の彫刻刀+②〈平〉の彫刻刀」です。

が、彫刻刀は砥石で研ぐ必要があります。←これって普通の人には厳しいですよね?

ということで、ベストではありませんが「落しどころ」として…

★ 初心者さんには「③〈カーブ刃〉のカッター+④ 普通のカッター(大)」をおススメしています。

▪実作業▪

●「小さく欠けた」個所に盛った錆漆を削る時の参考になる動画です↓

![]()

(0:34~1:35まで再生)

●「中くらいに欠けた」個所に盛った錆漆を削る時の参考になる動画です↓

![]()

(0:49~2:54まで再生)

●「幅広に欠けた」個所に盛った錆漆を削る時の参考になる動画です↓

![]()

7:00∼10:31まで再生

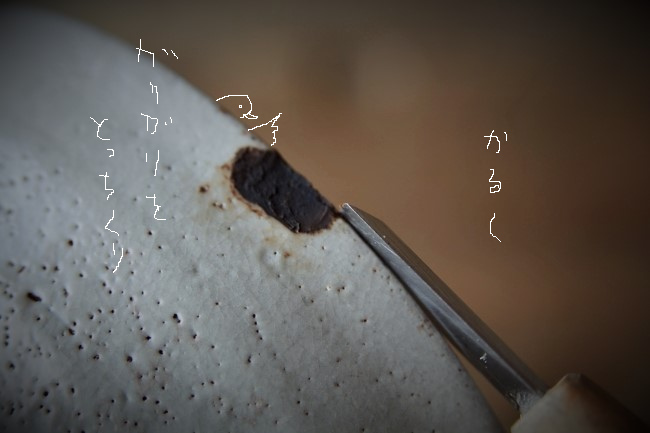

本当に軽く削り作業を行います。

1回目の錆漆がガサガサしていると(突起とか出ていると)、2回目の錆漆をヘラ付けしている時にヘラが引っ掛かってしまい、キレイにつけるのが難しくなります。

刃物で錆漆の突起などを削ります。

サササッと。

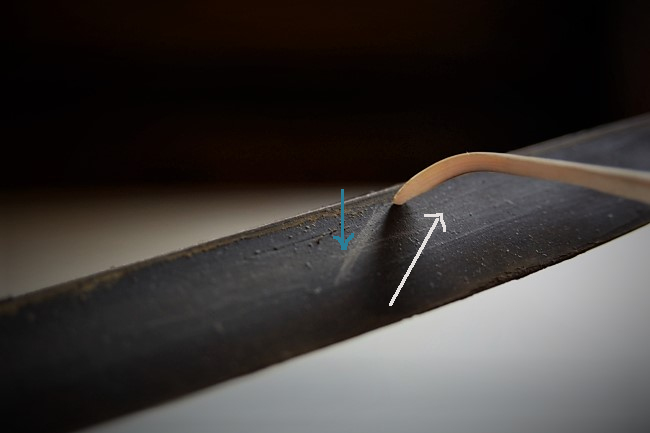

錆漆を削るときのコツは「なるべく彫刻刀の一部を器の方に押し当てる」です。

削りのコツ

▪▪▪

刃の「半分くらい」を器に当てて、器の面を基準面のガイドとして利用します。

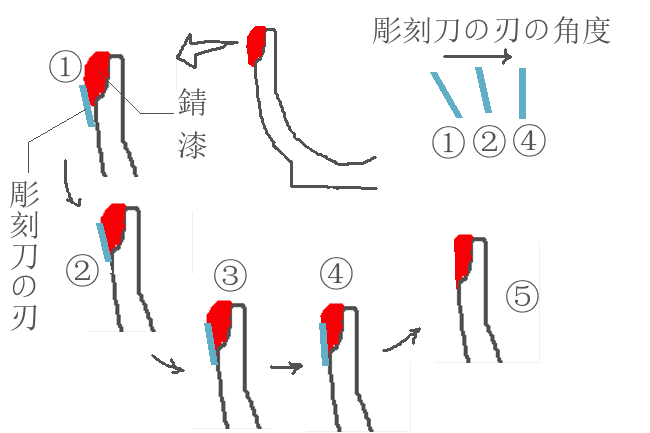

さらに注意点としては削る時の「刃の角度」です。

※ 刻苧漆も錆漆も削る時のポイントは一緒です。

※ 刻苧漆も錆漆も削る時のポイントは一緒です。

削るときの「刃の角度」として…

1.始めは①のように「角度を少し大きめ」につけます。(「刻苧/錆漆側の刃」を少し浮かし気味にする)

2.ちょっとずつ削りつつ、ちょっとずつ刃の角度を〈②→③→④〉と、器のラインと平行にしていきます。こうすると失敗が少なくなります。(たまに失敗しますが)

【(1回目の)錆漆を研ぐ】

〈使う道具/材料〉

道具:

③ ウエス→スポンジの方が使いやすい

④ 要らなくなったハサミ

⑤ 小さな水入れ

〇 水桶(もあった方がベター)

材料:

① 水差し

② 耐水ペーパー(使うペーパーの番手は下で説明します)

→実は駿河炭が断然おススメ

※ その他、本漆金継ぎで使うおススメの道具・材料の一覧(購入先も)を↓こちらのページにまとめました。

▸ 本漆金継ぎで使う道具・材料ページ

※ 「要らなくなったハサミ」は耐水ペーパーを切るのに使います。

ペーパーを切るとハサミが「ばか」になって他のものが切れなくなります。

要らなくなったものか、100均などで買った安いものを使ってください◎

● 使う耐水ペーパーの番手(荒さ)について

耐水ペーパーっていろいろな番手(荒さ)がありますが、どの状況で何番くらいを使うのが適しているのか??…ちょっとわかりませんよね。

↓このくらいを一応の基準と考えてください。

錆漆は

何番のペーパーで研ぐ?

▪▪▪

● 削り作業できれいに成形できている場合、#320~400程度で研いでください。

● 先ほどの「削り作業」で、あまりきれいに削れていない(まだまだ凸凹している)場合

↓

まずは耐水ペーパーの#240~320くらい(←粗目)を使って研いでください。

粗い方がどんどん研げますので、効率がいいです。

粗いペーパーで「きれいな曲面の形」を作ります。

↓

滑らかな形ができましたら、仕上げに#320~400程度で軽く研いで、

表面の肌のキメを細かく整えてください。

● 耐水ペーパーの仕立て方

ちょっと面倒ですが、研ぎ面をよりきれいな形に仕上げるためと、修理箇所以外を傷付けないために、ペーパーにひと手間加えます。

耐水ペーパー

の使い方

▪▪▪

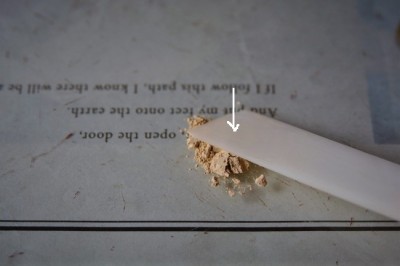

耐水ペーパーを小さく切って使います。

切れ味の落ちたハサミで、耐水ペーパーを1×1㎝くらいに小さく切ります。

それを「三つ折り」にします。

(↑ペーパーを三層構造の「硬い」板にして使います)

ペーパーは少量の水をつけながら研ぎ作業をおこないます。

今回はなんとなく「木賊とくさ」を使いました。

少量の水を付けながら研いでいきます。

「研ぎ」も「削り」と同様、あっさりとでいいです。

あくまで次の作業の下拵えと考えてください。

木賊を使う場合↓

● 木賊の仕立て/使い方

今回は「木賊」という植物を耐水ペーパーの代わりに使います。

- 道具: 豆皿

- 材料: 木賊(とくさ)、水

特徴

昔から「研ぎ」に使われている材料です。

金継ぎで使った場合、耐水ペーパーと違って、「器が傷付かない」そうです。

実際に僕が使った感覚ではあまり研磨力は高くないな~という感じでした。

(#400∼#600くらいに感じました)

ただ、研磨力に関しては木賊の個体差もありそうなので、研磨力の高いものもあるのではないか?と思います。

金継ぎで使われる以外に、木地のものを研ぐ時に、乾燥させたものをそのまま水を付けずに「空研ぎ」で使ったり、根付の制作でも仕上げの「水研ぎ」をする時に使われます。

※ 個人的には、金継ぎには「駿河炭」の方が遥かに適していると感じます。

木賊の仕立て方

簡単です◎

![]()

1:10~2:02まで再生

きれな平滑な面を作るに越したことはないのですが、まぁ、このくらいでもいいと思います◎

次は錆漆付けの2回目になります。

【錆漆を付ける(2回目)】

必ずしも錆漆を2回付けなければいけないわけではありません。

1回目の錆漆を研いだ時点で満足がいけば「漆塗り」の工程に進んで大丈夫です◎

作業の目的

今回は、1回目の錆付けでは全然、欠けた穴が埋まらなかったので、もう一度、錆漆を付けるわけですが、基本的には錆付けは2回おこなった方がいいと思います。

1回目の錆漆を研いで、「すごくきれいな平滑面になった!」ように見えた場合でも、意外と「薄っすら」と凹んでいる箇所が多いのです。

これは肉眼で見ても判断するのは難しいと思います。

ですので、面倒ですが「もう一度」錆漆を付けておくことをおススメします。

私の場合、基本的に錆漆付けは2回おこないます。

〈使う道具/材料〉

道具:

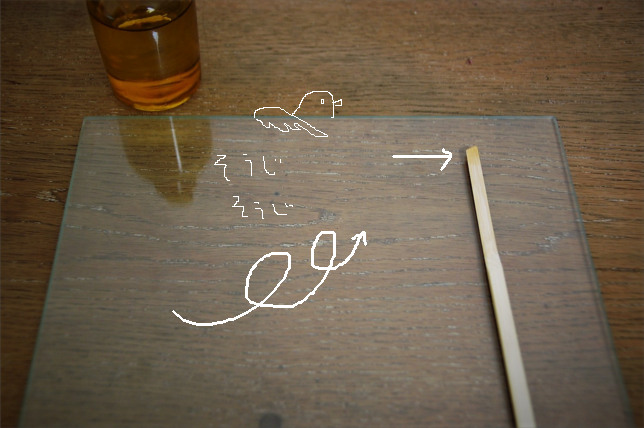

③ 作業盤(ガラスなど)

‣仕立てページ ‣仕立て動画

④ 付けベラ ‣作り方ページ ‣作り方の動画

⑤ 練りベラ ‣作り方ページ ‣作り方の動画

〇 計量スプーン 1/4 (0.25㏄)

※ その他、本漆金継ぎで使うおススメの道具・材料の一覧(購入先も)を↓こちらのページにまとめました。

▸ 本漆金継ぎで使う道具・材料ページ

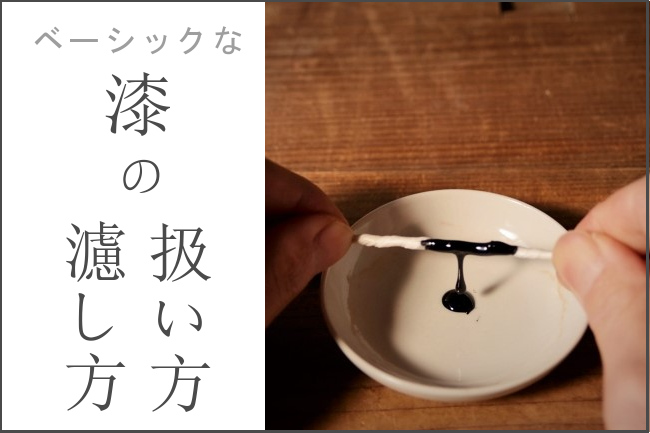

これらの材料を使って「ペースト状のもの=錆漆さびうるし」を作ります。

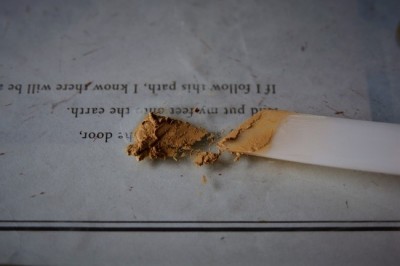

錆漆の作り方

![]()

作業手順

1.砥の粉を細かく潰す

2.水を少しずつ砥の粉に足しながら、よく練る

3.生漆を少しずつ「水練り砥の粉」に足しながら、よく練る

それでは「錆漆」を作っていきます。

錆漆は…

錆漆=砥の粉+生漆

で出来ています。

配合比は…

【目分量の体積比】

砥の粉 10:7~8 生漆

※ 【体積比】です。お間違いなく。

※ 錆漆の「作り置き」はおススメしません。「使うときに作る」が原則です。

作ってから2~3日くらは乾きますが、どんどん乾きが悪くなっていきます。

とはいえ、「明日も他の器を直すので」という方は、残った錆漆さびうるし(ペースト)を保存してください◎

▸余った錆漆・麦漆・漆の保存方法

1.砥の粉を擦切り1杯

2.生漆を7~8分目

3.作業盤の上で砥の粉を細かく潰す

4.脇に水を少量出す

5.潰した砥の粉に少量ずつ水を加えながら、ヘラでよく練る

6.砥の粉が「まとまる」くらいまで水を加えつつ、練る

7.生漆を少量ずつ加えながら、ヘラでよく練る

8.生漆を全部加えたら出来上がり◎

※ 生漆が多すぎるといつまで経っても乾かない錆漆になってしまいますので、配合比には気を付けてください。

さらに詳しい「錆漆の作り方」を見たい方はこちらをご覧ください↓

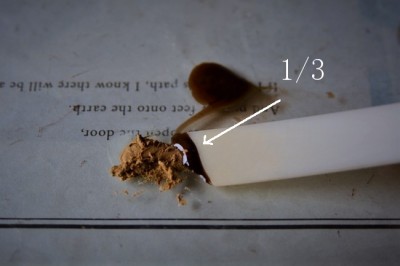

ヘラで錆を掬うテクニック

作業に入る前に<ヘラテク>をご紹介します↓

![]()

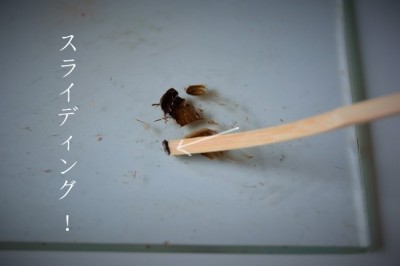

【錆スクイ・テク】

▪▪▪

- 1⃣ 均一に薄く広げる

- 2⃣ ヘラを寝かせ気味にして右側から…

- 3⃣ 左側へとスライドさせる

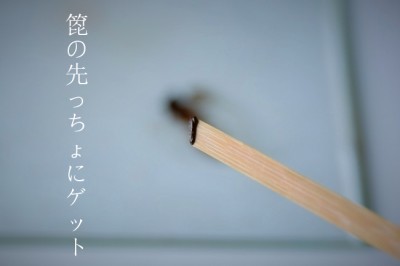

- 4⃣ ヘラの先にゲッツ!

- 作業板の上で錆漆を薄く均一に広げる。

- ヘラを少し寝かしつつ、横から滑り込ませる。

- 右側から左側へ通す。

- そうするとヘラの先っちょだけに錆漆がつきます。

慣れてくるとテンポよく作業ができて、それだけで気持ちがよくなります。

<同一動作の反復>というのは集中していくととても心地いいものです。

▪実作業▪

1回目の錆漆である程度欠けが埋まりましたので、2回目の錆付けできれいにフィニッシュしたいと思います。

●「小さく欠けた」個所に錆を付ける時の参考になる動画です↓

![]()

(5:00~6:17まで再生)

●「中くらいに欠けた」個所に錆を付ける時の参考になる動画です↓

![]()

(13:09~から再生)

●「幅広に欠けた」個所に錆を付ける時の参考になる動画です↓

![]()

3:11∼6:16まで再生

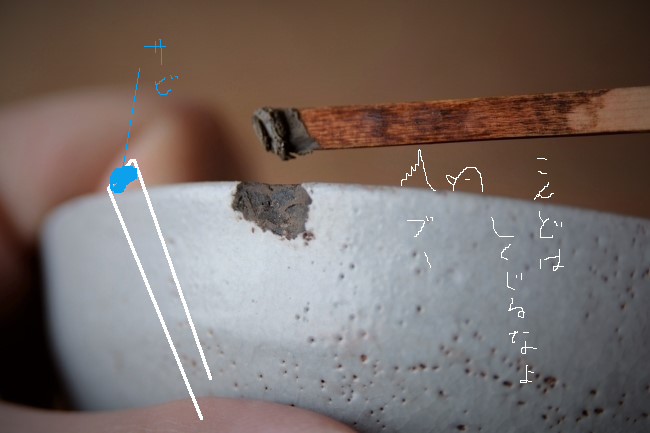

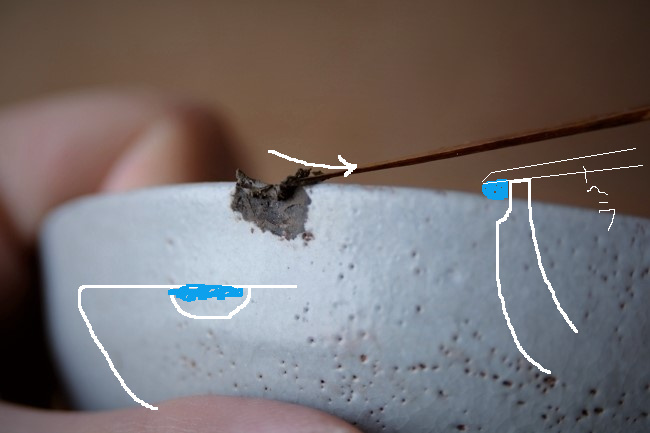

ヘラの先に取った錆漆を欠けの上部分に置いていきます。

口元部分のエッジで切るようにしてヘラをスライドさせます。

次に置いた錆を1回目の錆漆に圧着させるような感覚で、ヘラを左から右へと通します。

(↑画像では錆漆が少し乾いてきていてボソボソしています。)

ヘラを返して逆に通します。

こうしてヘラを左右に通すことで錆をわずかながら動かして、中の空気を抜いたり、塗り面に対して密着を良くしたりします。

ちょっと錆の表面がガサガサしていますが、まぁオッケーでしょう。

しっかりと固まってくれればよしとします。

【 お掃除、お掃除 】

全ての作業が終わったら作業板を掃除します。

テレピン(又はエタノール、灯油など)を垂らして、ウエスやティッシュできれいに拭き取ってください。

caution !

厳密に言うと、掃除をし終わった後の作業板の上には「ごくごく薄っすら」と漆の成分が残っています。

ですので、この作業が終わるまではしっかりとゴム手袋をして、ゴム手袋を外したあとは作業板を含めて漆の道具類を触らないようにした方がいいです。

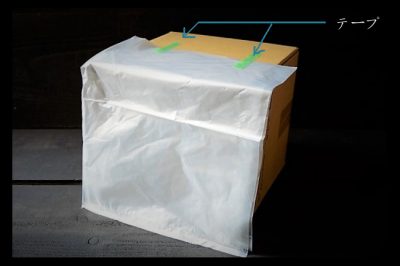

錆漆を乾かす

錆漆の乾きに1~2日間待ちます。

錆漆が乾くまで1~2日待機してください。

(調子のいい生漆を使うと4~5時間後に次の作業ができますが、一応大事を取って「待って」ください)

錆漆さびうるし(ペースト)はそれ自体に「水分」が入っているので、とくに湿度のある「漆風呂」に入れなくてもしっかりと硬化してくれます。

ですが、

・「古い生漆」

・「乾きの悪い生漆」

・「調合してから数日、取り置きしておいた錆」

…を使っていた場合は乾きが悪いかもしれません。その場合は初めから湿し風呂に入れて、湿度を与えてください。

始めに湿度を与えて、漆に「闘魂を注入」することが大切です◎

※ 水を固く絞った布を中に入れて湿度を高くしてください。

もうちょい詳しく見たい方は↓こちらのページをご覧ください。

本日の作業はここまでです◎

お疲れ様でした。

次の作業をご覧になりたい方はこちらのページへ↓

その他の作業ページを見る